и нажмите кнопку «В корзину».

Причины раскрашивания тротуарной плитки и какие ошибки при производстве приводят к раннему разрушению покрытия

Одна из проблем, с которой сталкиваются заказчики мощения - раскрашивание тротуарной плитки. Последствия разрушения часто становятся заметны после зимы, уже в течение первого года эксплуатации.

На форумах в сети можно встретить похожие вопросы расстроенных пользователей: “Буквально год назад вымостил дорожки на участке тротуарной плиткой и вот после зимы заметил, что она начала крошиться. Чем можно это остановить?” или “Прошлым летом положил тротуарную плитку. После схода снега нарисовалась крайне неприятная картина, плитка стала крошиться, особенно по краям... Учитывая, что площадь большая выложена, очень жалко, столько денег и времени. Может, есть какой выход?”. К сожалению, ответ на эти вопросы неутешительный - некачественную тротуарную плитку придется демонтировать и заменить на новую.

Из понятного желания сэкономить некоторые покупатели приобретают заведомо некачественный продукт, изготовленный кустарным способом, чаще, методом вибролитья. Но низкое качество тротуарной плитки можно встретить даже у крупных производителей - из-за различных нарушений технологического процесса. Какие основные ошибки при производстве плитки приводят к ее быстрому разрушению, рассмотрим в этой статье.

Недостаточная влажность бетонной смеси

Недостаточная влажность бетонной смеси - самая распространенная причина раскрашивания тротуарной плитки. Она не позволяет достигнуть заданной плотности свежеотформованных изделий при производстве и обеспечить требуемые прочностные характеристики тротуарной плитки в дальнейшем.

При существенном колебании влажности инертных материалов далеко не каждый производитель тротуарной плитки может отслеживать изменения и принимать необходимые меры для обеспечения оптимальной влажности бетонной смеси. Добросовестные производители, как правило, оснащают бетоносмесители датчиками влажности, которые в автоматическом режиме измеряют влажность производимой бетонной смеси и регулируют подачу воды. Оператору бетоносмесительного узла остается лишь провести небольшие корректировки для достижения оптимальной влажности и требуемых параметров уплотнения.

При производстве тротуарной плитки методом двухслойного вибропрессования необходимо особое внимание уделять подбору влажностей облицовочного и основного слоев. В том случае, если это условие не соблюдено, велика вероятность отрыва верхнего слоя в процессе эксплуатации и разрушения камня:

1. При оптимальном содержании воды в лицевом слое количество воды в основном слое недостаточно. В процессе гидратации цемента бетон основного слоя впитывает воду из верхнего слоя, что приводит к снижению прочности и раннему разрушению верхнего слоя плитки.

2. При оптимальном содержании воды в смеси основного слоя количество воды в бетоне лицевого слоя недостаточно, что снижает прочность бетона и прочность сцепления слоев. Недостаточная влажность верхнего слоя плитки приводит к высокой истираемости, раскрашиванию и сколам даже при незначительном механическом воздействии.

Как определить качественную тротуарную плитку с оптимальной влажностью и, соответственно, высокой прочностью по внешним признакам:

- Наличие вертикальных полос (рисок) на боковых и торцевых поверхностях плитки свидетельствует об оптимально подобранной влажности бетонной смеси и высоком качестве уплотнения. Такой камень является монолитным, плотным и прочным, как следствие, долговечным (на фото - качественный камень слева)

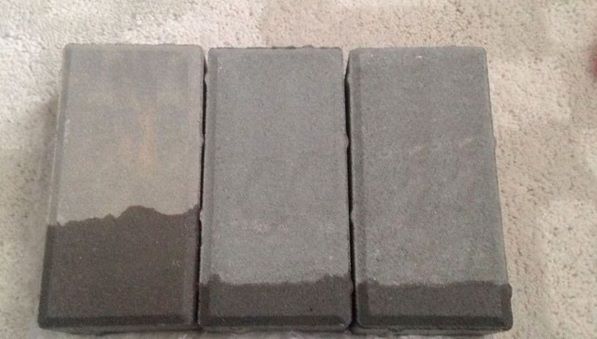

- Оценка впитывания плиткой воды - опыт можно провести в бытовых условиях. Необходимо установить образцы изделий на торцевую поверхность в поддон с водой на 5 мин так, чтобы изделие было погружено в воду на 2-3 см. Если уровень подъема воды в лицевом слое превысил ½ длины изделия, качество лицевого слоя считается неприемлемым. Если уровень подъема воды в лицевом слое составил менее половины длины изделия, качество бетона лицевого слоя допустимое (на фото - качественный камень справа)

Применение некачественных расходных материалов (песка, цемента)

Применение некачественного сырья, не соответствующего ГОСТ, при производстве бетонной смеси - является еще одной причиной быстрого разрушения тротуарной плитки.

Мелкие пылевидные пески с модулем крупности менее 2.0 обладают высокой гигроскопичностью (свойством поглощать влагу). Под действием вибрации и давления при производстве они забирают на себя всю воду затворения, при этом цементу (вяжущему) становится недостаточно воды для процессов гидратации и набора прочности. Цемент в данном случае играет роль пылеватого заполнителя. Согласно ГОСТ 17608-2017 пески, применяемые для производства бетонной смеси тротуарного камня, должны соответствовать ГОСТ 8736, ГОСТ 31424, ГОСТ 22856, удовлетворяющие требованиям ГОСТ 26633.

Применение “залежалого” цемента с истекшим гарантийным сроком (как правило, он составляет 2 месяца) приводит к замедленному и неполному набору прочности бетона тротуарной плитки. Цемент для производства тротуарной плитки должен быть свежим и строго соответствовать требованиям ГОСТ 10178, ГОСТ 31108, ГОСТ 33174.

Для приготовления бетонной смеси добросовестные производители применяют портландцемент на клинкере нормированного состава без минеральных добавок и с минеральными добавками доменного гранулированного шлака до 5%; портландцемент для дорожных и аэродромных покрытий, содержащий в цементном клинкере трехкальциевого алюмината (С3A) не более 7%, оксида магния (МgО) не более 5%, щелочных оксидов в пересчете на Na2O не более 0,8% массы цемента.

Недоуплонение бетонной смеси

Недоуплонение бетонной смеси до требуемых параметров приводит к высокой пористости и низкой плотности бетона. Такие ситуации возникают, как правило, когда оператор гонится за высокой производительностью и разгоняет пресс-машину до максимальных значений, что снижает производственный такт (время уплотнения). В результате получается недостаточно уплотненный продукт заведомо низкого качества (как в расхожей поговорке "даешь стране угля - мелкого, но много").

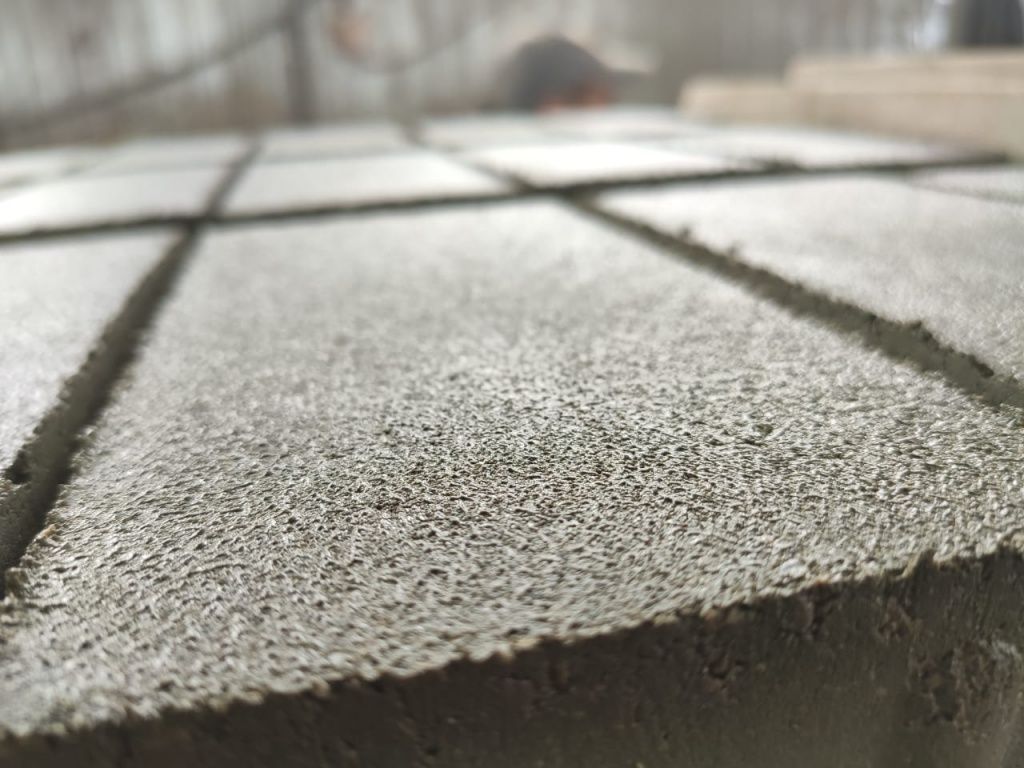

Высокая плотность бетона тротуарной плитки характеризуется сплошностью структуры, отсутствием крупных раковин и непроформовок (на фото - качественно уплотненный камень):

Скопления крупного заполнителя на боковых поверхностях плитки могут указывать на низкую плотность изделий:

Нарушения технологии набора прочности изделий в камере тепло-влажностной обработки

Несоблюдение температурно-влажностных условий в камере набора прочности изделий приводит к пересушиванию и дальнейшему раскрашиванию верхнего слоя тротуарной плитки.

В погоне за высокой производительностью заводы-изготовители могут нарушать требования режима сушки отформованных изделий. Набор прочности должен происходить в мягком режиме - температура 30-40°, влажность 90-95%, если сделать температуру выше, например, 50° - то изделия просто “пересохнут” и начнут раскрашиваться.

Определить такую “пересушенную” тротуарную плитку можно, капнув на нее водой - вода быстро впитается. На изделиях достаточной влажности она будет впитываться постепенно, либо испарится, не успев впитаться.На фото - пример оптимальной влажности лицевого слоя бетона:

Добросовестные производители тротуарной плитки используют только качественное сырье, уделяют большое внимание подбору влажностей бетона изделий и соблюдению всех технологических процессов и регламентов. В том случае, если эти условия не выполняются, велика вероятность выпуска низкокачественной продукции, которая быстро разрушается в процессе эксплуатации.

Будьте внимательны при выборе материалов для мощения - обращайтесь только к проверенным производителям, знакомьтесь с отзывами и, конечно, проводите визуальную оценку качества изделий с помощью наших простых советов.